روغن پايه معدني : كليات پالايش نفت خام

تقريبا 95 درصد از بازار روانكار شامل روغن پايه هاي معدني مي باشد. اغلب مردم مي دانند كه اين روغن پايه ها از ذخاير نفت خام مشتق مي شوند، اما چند نفر واقعا در مورد فرايند پالايش آگاهي دارند؟

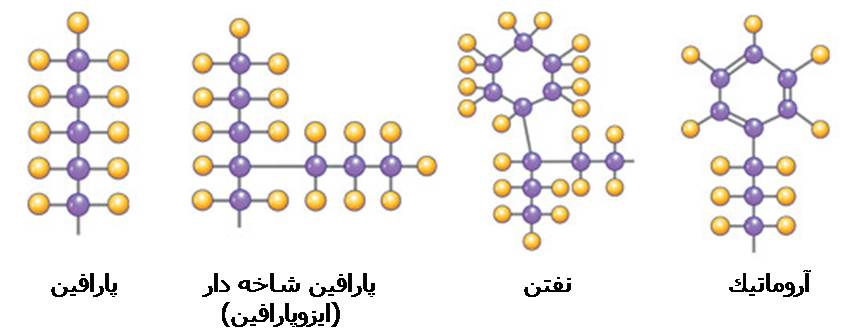

نفت خام كه از چاه هاي نفت جريان مي يابد داراي تركيبات بسيار متنوع و گوناگون مي باشد، از تركيبات با رنگ روشن شامل عمدتا زنجير هاي مولكولي كوچك هيدروكربن گرفته تا تركيبات تيره شامل زنجيرهاي مولكولي بزرگ هيدروكربن همانند آسفالتهاي جامد. نفت خام شامل مخلوطهاي بسيار پيچيده از تجمع تركيبات مختلف هيدروژن و كربن مي باشند. اين تركيبات (هيدروكربنها) از نظر اندازه در محدوده بين متان (شامل يك اتم كربن و چهار اتم هيدروژن) تا ساختارهاي عظيم با 60 اتم كربن و بيشتر قرار دارند. اين توزيع اندازه مولكولي مي تواند به نفع بشريت مورد استفاده قرار بگيرد.

اهميت پالايشگاهها

اغلب روغنهاي روانكار از نفت خام حاصل مي شوند. به منظور دستيابي به يك روغن روانكار از نفت خام، نفت خام بايستي از يك پالايشگاه عبور كند. در پالايشگاه مولكولهاي زيادي با اندازه و ساختار متنوع از نفت خام حاصل مي شود كه هر كدام داراي كاربردهاي مختلفي مي باشند. براي مثال، بنزين، گازوئيل و نفت سفيد همه از نفت خام مشتق مي شوند. روغن روانكار مربوط به مولكولهاي هيدروكربن با اندازه خاص (در محدوده 26 تا 40 اتم كربن) مي باشد. مولكولهاي نسبتا بزرگ و سنگين براي كاربرد به عنوان روغنهاي روانكار مورد نياز هستند. مولكولهاي بنزين و نفت سفيد كوچكتر بوده و داراي كربنهاي كمتري در ساختار مولكولي مي باشند. فرايند پالايش، مولكولها را براساس وزن و اندازه جدا كرده و ناخالصي ها را حذف مي كند و محصولات مختلفي از نفت خام را بدست مي دهد.

بعد از اينكه نفت خام نمك زدايي و از يك كوره عبور داده شد كه در آن گرم و بخار مي شود به داخل ستون تقطير هدايت مي شود. اين ستون در فشار اندكي بالاتر از فشار اتمسفري عمل مي كند و هيدروكربنها را بر اساس نقطه جوش جدا مي نمايد كه مستقيما تحت تاثير اندازه مولكولي آنها مي باشد. در ستون تقطير، حرارت در انتهاي پايين ستون اعمال مي شود در نتيجه هيدروكربنهايي كه به داخل ستون وارد مي شوند تبخير خواهند شد، در عين حال كه بخارات در ستون به سمت بالا حركت مي كنند سرد شده و مجدد تبديل به مايع مي شوند. نقطه اي كه در آن ميعان اتفاق مي افتد بر اساس اندازه مولكولي متغير خواهد بود.

با بيرون كشيدن مايع متراكم شده از داخل ستون در ارتفاع هاي مختلف، شما واقعا اجزا نفت خام را بر اساس اندازه مولكولي جدا نموده ايد. كوچكترين هيدروكربنها (5 تا 10 اتم كربن) تا بالاترين نقطه ستون مي روند. آنها در واقع محصولاتي از قبيل بنزين را تشكيل مي دهند. متراكم سازي در نقطه كمي قبل از انتهاي ستون شامل تركيبات با تعداد 11 تا 13 اتم كربن مي باشد كه نفت سفيد و سوخت جت را تشكيل مي دهند. سنگينترين هيدروكربنها با تعداد 14 تا 25 اتم كربن در زنجير مولكولي، تشكيل دهنده گازوئيل مي باشند.

تركيبات با تعداد 26 تا 40 اتم كربن مورد توجه متخصصين علم روانكاري هستند، اين مواد براي ساخت روغن روانكار استفاده مي شوند. در انتهاي پايين ستون سنگينترين و بزرگترين هيدروكربنها (40 اتم كربن و بيشتر) گرفته شده و در محصولات بر پايه آسفالت استفاده مي شوند.

بعد از فرايند تقطير و جزء به جزء كردن، اين تركيبات بايستي بر اساس نوع كاربرد آنها مجددا پالايش شود. اين مرحله با كاهش تمايل روغن پايه به پير شدن (اكسيد شدن) در زمان كاركرد و همچنين بهبود مشخصات گرانروي/دما انجام مي شود. دو روش براي انجام اين عمل وجود دارد. روش اول شامل يك فرايند جداسازي است كه در آن دو محصول ايجاد مي شود: يك محصول روغني مطلوب و محصولات ثانويه نامطلوب. روش دوم يك فرايند تبديل است كه شامل تبديل مولكولهاي نامطلوب از نظر ساختار به مولكولهاي با ساختار مطلوب با استفاده از هيدروژن، گرما و فشار مي باشد.

روش اول: فرايند استخراج يا جداسازي

دياگرام زير يك توضيح ساده از فرايند استخراج مي باشد:

آسفالت زدايي

فرايند آسفالت زدايي با پروپان، باقيمانده از انتهايي ترين قسمت ستون (مولكولهاي بزرگتر و سنگينتر) را گرفته و به دو محصول تبديل مي كند: قير و تركيباتي كه شبيه به برش روغني اما با نقطه جوش بالايي هستند. اين مواد، روغن آسفالت زدايي شده ناميده مي شوند، و به روش مشابه در ستون تقطير روغن پالايش مي شوند.

استخراج با حلال

اصطلاح استخراج با حلال براي حذف اغلب آروماتيكها و تركيبات نامطلوب به روش استخراج مايع استفاده مي شود. حلالهاي متداول مورد استفاده شامل فنول، فورفورال و دي اكسيد سولفور مي باشند. محصولات بدست آمده در اين مرحله رافينيت ( به عناون روغنهاي خنثي بيان مي شوند) و يك عصاره (غني از تركيبات آروماتيك) مي باشد كه به عنوان روغن فرايند يا سوخت استفاده مي شود.

واكس زدايي

پس از استخراج با حلال، رافينيت به منظور بهبود سياليت در دماي پايين واكس زدايي مي شود. اين فرايند نيز دو محصول توليد مي كند: يك محصول ثانويه واكس كه كاملا پارافينيكي بوده و محصول روغن واكس زدايي شده كه شامل پارافين ها، نفتن ها و برخي آروماتيك ها مي باشد. روغن واكس زدايي شده به عنوان پايه در اكثر روانكارها استفاده مي شود، اما يك فرايند ديگر نيز براي ساخت محصول نهايي وجود دارد.

هيدروفراوري

اين فرايند تركيبات قطبي در روغن را طي واكنش شيميايي و در حضور هيدروژن تغيير مي دهد. بعد از اين فرايند، يك محصول با رنگ روشن و پايدار شيميايي حاصل مي شود. كيفيت نهايي روغن پايه توسط دما و فشار مورد استفاده در فرايند هيدروفراوري تعيين مي گردد.

روش دوم: فرايند تبديل

دياگرام زير يك توضيح ساده از فرايند تبديل مي باشد:

شكست با هيدروژن

در اين فرايند پالايش، محصول حاصل از تقطير در معرض واكنش شيميايي با هيدروژن در حضور يك كاتاليست در دما و فشار بالا (420 درجه سانتيگراد و 3000 psi) قرار مي گيرد. حلقه هاي آروماتيكي و نفتنيكي كه شكسته مي شوند، باز شده و پس از اتصال هيدروژن تشكيل ساختار ايزوپارافيني مي نمايند. واكنش با هيدروژن همچنين منجر به حذف آب، آمونياك و سولفيد هيدروژن مي شود.

واكس زدايي با هيدروژن

در طول فرايند واكس زدايي با هيدروژن، بسيار شبيه به فرايند شكست با هيدروژن، يك واحد هيدروژناسيون به منظور اسقرار كاتاليست براي تبديل پارافين هاي نرمال مومي شكل به ساختارهاي ايزوپارافيني بسيار مطلوب استفاده مي شود.

پردازش با هيدروژن

به خاطر اينكه دو روش قبلي شامل شكست پيوند شيميايي بين دو اتم كربن مي باشد، لازم است تا اشباع سازي مولوكلهاي غير اشباع معرفي گردد. اين عمل به راحتي با وارد سازي بيشتر هيدروژن انجام مي شود. اين مولكولهاي اشباع بسيار پايدار بوده و مقاومت بيشتري در برابر اكسيداسيون نسبت به انواع غير اشباع آنها دارد.

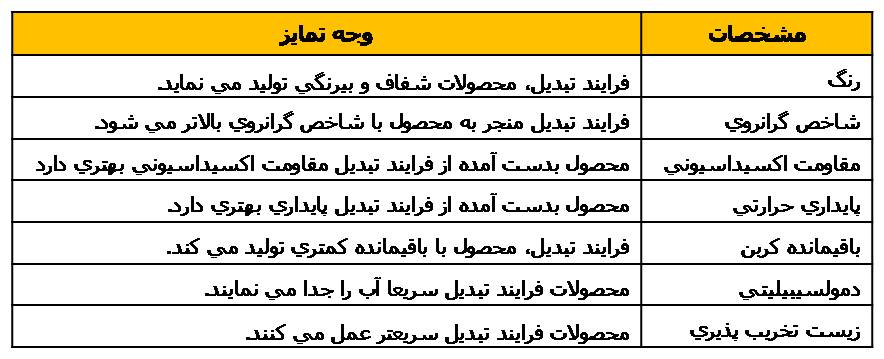

اختلافات اندكي در مشخصات روغن پايه نهايي توليد شده توسط دو فرايند وجود دارد. مهمترين اختلاف در محتواي آروماتيك آنهاست. فرايند تبديل مي تواند محتواي آروماتيك را تا حدود 0.5 درصد كاهش دهد، حال آنكه فرايند استخراج تا حدود 15 الي 20 درصد كارايي دارد. اين محتوي آروماتيكي اثرات زير را بدنبال دارد:

به نظر ميرسد فرايند تبديل محصول با كيفيت بهتري را توليد مي نمايد، اما هميشه در دنياي تجارت همه چيز سبك سنگين مي شود. هزينه پالايش روغن با استفاده از فرايند تبديل تا حدي بيشتر از فرايند استخراج مي باشد و اين هزينه اضافي متحمل شده توسط پالايشگاه در نهايت به مشتري منتقل خواهد شد. در هر صورت روغن پايه با كيفيت بالا هزينه و قيمت بالايي را بدنبال خواهد داشت.

منوی سایت

منوی سایت